Обликовање дувањем, такође познато као шупље дување, је метода обраде пластике која се брзо развија.Током Другог светског рата, процес дувања почео је да се користи за производњу полиетиленских бочица ниске густине.Крајем 1950-их, са рођењем полиетилена високе густине и развојем машина за обликовање дувањем, технологија дувања је била широко коришћена.Запремина шупљих контејнера може достићи хиљаде литара, а неке производње су усвојиле компјутерску контролу.Пластичне масе погодне за обликовање дувањем укључују полиетилен, поливинилхлорид, полипропилен, полиестер, итд. Добијени шупљи контејнери се широко користе као контејнери за индустријско паковање.Према парисон производној методи, обликовање дувањем се може поделити на екструзионо и дување убризгавањем.Новоразвијене су вишеслојно дување и стреч дување.

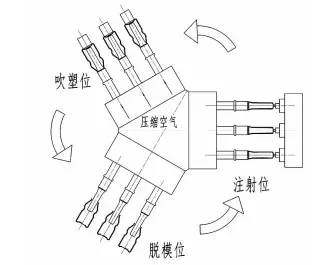

Ињекционо растезљиво дување

Тренутно, технологија бризгања растезљивим дувањем се више користи од бризгања дувањем.Ова метода дувања је такође бризгање дувањем, али само повећава аксијалну напетост, што олакшава обликовање дувањем и смањује потрошњу енергије.Запремина производа који се могу обрадити ињекционим извлачењем и дувањем је већа од оне ињекционим дувањем.Запремина посуде која се може дувати је 0,2-20Л, а њен радни процес је следећи:

1. Принцип бризгања је исти као и код обичног бризгања.

2. Затим окрените парисон на процес загревања и регулације температуре да би парисон био мекан.

3. Окрените се ка станици за издувавање и затворите калуп.Потисна шипка у језгру растеже парисон дуж аксијалног правца, док дува ваздух како би се паризон приближио зиду калупа и охладио.

4. Пребаците се до станице за вађење делова да бисте узели делове

Напомена - процес повлачења - дувања:

Паризон за бризгање → паризон за грејање → затварање, извлачење и дување → хлађење и узимање делова

Шематски дијаграм механичке структуре убризгавања, извлачења и дувања

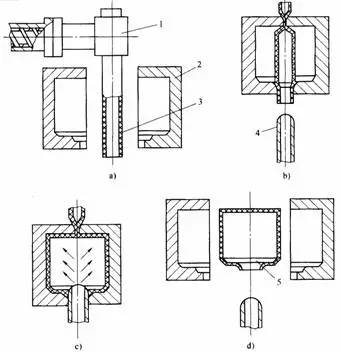

Екструзионо дување

Екструзионо дување је једна од најчешће коришћених метода дувања.Његов опсег обраде је веома широк, од малих производа до великих контејнера и ауто делова, ваздухопловних хемијских производа итд. Процес обраде је следећи:

1. Прво истопите и помешајте гуму, а растоп улази у главу машине и постаје цевасти парисон.

2. Након што парисон достигне унапред одређену дужину, калуп за дување се затвара и парисон се стеже између две половине калупа.

3. Удувајте ваздух, удувајте ваздух у парисон, дувајте парисон да бисте га приближили шупљини калупа за обликовање.

4. Производи за хлађење

5. Отворите калуп и извадите очврсле производе.

Процес екструзионог дувања:

Топљење → екструдирање парисон → затварање калупа и обликовање дувањем → отварање калупа и узимање делова

Шематски дијаграм принципа екструзионог дувања

(1 - глава екструдера; 2 - калуп за дување; 3 - парисон; 4 - цев за издувавање компресованог ваздуха; 5 - пластични делови)

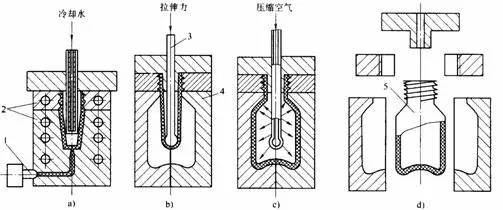

Ињекционо дување

Ињекционо дување је метода ливења која комбинује карактеристике бризгања и дувања.Тренутно се углавном примењује на боце за пиће, боце за лекове и неке мале структурне делове са високом прецизношћу дувања.

1. У станици за бризгање, ембрион калупа се прво убризгава, а метода обраде је иста као код обичног бризгања.

2. Након отварања калупа за ињектирање, мандрел и парисон се крећу у станицу за дување.

3. Трн ставља парисон између калупа за дување и затвара калуп.Затим се компримовани ваздух удувава у паризон кроз средину трна, а затим се дува да се приближи зиду калупа и хлади.

4. Када се калуп отвори, трн се преноси у станицу за вађење калупа.Након што се део за обликовање дувањем извади, трн се преноси у станицу за ињектирање ради циркулације.

Радни процес ињекционог вентилатора:

Парисон за обликовање дувањем → отварање калупа за ињектирање до станице за дување филма → затварање калупа, обликовање дувањем и хлађење → ротирање до станице за вађење делова за узимање делова → парисон

Шематски дијаграм принципа бризгања дувањем

Предности и недостаци бризгања дувањем:

предност

Производ има релативно високу чврстоћу и високу прецизност.Нема споја на контејнеру и нема потребе за поправком.Транспарентност и површинска обрада делова обликованих дувањем су добри.Углавном се користи за тврде пластичне контејнере и контејнере са широким отвором.

недостатак

Цена опреме машине је веома висока, а потрошња енергије велика.Генерално, могу се формирати само мале посуде (мање од 500 мл).Тешко је формирати контејнере сложених облика и елиптичних производа.

Било да се ради о бризгању дувањем, убризгавању повлачењем дувањем, екструзионом повлачењу дувањем, подељено је на једнократно и двоструко обликовање.Једнократни процес обликовања има високу аутоматизацију, високу прецизност система парисон стезања и индексирања и високу цену опреме.Уопштено говорећи, већина произвођача користи методу двоструког ливења, то јест, калупљење парисона прво бризгањем или екструзијом, а затим стављање парисона у другу машину (машина за ињекционо дување или машина за убризгавање) да би се готов производ издувао, уз високу ефикасност производње.

Време поста: 22.03.2023